|

|

|

|

|

This page belongs to the subject area “chaos armour”. The beginning woud be here: Chaos Armour

Meanwhile a second set of feet was built using cloth/ glue- composite: boot-cover

|

|

|

|

|

|

|

|

Die Füße sind Buffalo- Plateausohlenschuhe, darüber ein abnehmbares Glasfaserkunststoff- (GFK)- Chassis mit Schaumstoff- Anbauteilen und Kunstfell- Appliken.

Die Füße sind nur verbreitert und erhöht; wer seine Füße künstlich nach vorn verlängert, kriegt einen albernen Laufstil und fällt im Gelände garantiert auf den Rüssel. Ich hab 14 Tage vor dem Spiel angefangen, mit den Dingern zu trainieren und sehe die Zeit als gut investiert an. Umknicken mit Plateausohlen kann ernsthafte und bleibende Schäden verursachen (Glasfasern einatmen übrigens auch).

Deshalb hier nochmal deutlich:

Larpen mit Plateausohlen ist gefährlich und Basteln mit Glasfaserkunststoff ist mindestens Schweinkram und schlimmstenfalls gesundheitsschädlich.

Konkrete Schutzhinweise bei der jeweiligen Anwendung. Beachtet sie oder bereut es.

Ok, das sollte reichen. Und so hab ich es überlebt:

Vorüberlegung:

Die Buffalos sollen ein paar Nummern vergrößert werden, ohne das die Figur an Agilität verliert. Hier der Plan: Auf ein leichtes GFK- Chassis ohne Sohle wird durch Schaumstoffappliken neues Volumen aufgebaut. In diesen "Überschuh" kommt der normale. Wie solche "Überstülp- Dinger" sicher auf normalen Schuhen befestigt sein müssen, hab ich im Winter an einer anderen Figur probiert (siehe: Projekte/ Väterchen Frost/ Füße).

Glasfaserkunststoff ist Neuland für mich (2013), und deswegen enthält diese Doku so viel Materialkunde wie bisher nix anderes auf dieser Website. Und ich freu mich über Input und Eure Erfahrungen (alex@larp-monsterbau.de )

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oben: Das Ausgangsmaterial: Buffalos mit 6-cm- Plateausohlen, metallfarben gestrichen, mit einer einfachen Schaumstoffapplik. Sechseck- Drahtgeflecht als Unterbau. Gerade so weit, das die Schuhe rein- und wieder rausgehen.

Ich wähl die einfache, direkte Methode und forme gleich das Positiv. Schöner wäre natürlich der Weg der Profis: Modellieren, Form herstellen, mit Resin ausgießen und GFK verstärken (und dann noch mit Anbauteilen aus anderen Materialien ergänzen)- aber das erfordert eine Menge Fähigkeiten, die ich nicht besitze.

|

|

|

|

|

|

|

|

|

|

Oben links: Draht mit Seitenschneider bändigen. Reste sofort entsorgen. Man will nicht in sowas reintreten.

Oben rechts: Alufolie schließt die Oberfläche und kann bedingt modelliert werden. Die Schuhe sind noch drin, stecken aber in Plastiktüten, falls Kunstharz drauf gerät. Die neue Form liegt komplett über den gepolsterten, unveränderten Schuhen. So kann ich sie weiter tragen, falls die neuen Teile kaputt gehen.

|

|

|

|

|

|

|

Oben: Glasfaser grob vorschneiden (für die obere Schicht hab ich noch feinere Matte). Habt Ihr die Unterlage bemerkt? Sie liegt in der Küche auf Kacheln, nicht auf dem Teppich im Wohnzimmer.

Beim Schneiden enstehen nicht nur große Reste, sondern auch einzelne Fasern (die problemlos in die Haut dringen) und ultraleichte, winzige Mikrofasern. Wenn man die einatmet, kriegt man Krebs und ist tot. Das ist kein Witz. Deswegen:

|

|

|

|

Beim Umgang mit Glasfaser Schutzbrille, Handschuhe und Mundschutz tragen.

Nicht kratzen oder ins Gesicht fassen.

Nach jedem Zuschnitt verschnittene Reste in eine Plastiktüte entsorgen und

mit Staubsauger ev. rumliegende Fasern beseitigen.

Zugeschnittene Teile windgeschützt lagern.

Unbedingt dafür sorgen, das Kleidung nicht mit Glasfasern “verunreinigt” wird.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oben links: Kunstharz aus dem Baumarkt (Autobedarf, gleich neben der Glasfaser). Vorgegebenes Mischungsverhältnis Harz/ Härter beachten.

Eines meiner Hauptprobleme sind Abrasionsschäden, die gerade an den Füßen zu befürchten sind. Damit nach Farbabrieb das Untermaterial nicht allzusehr auffällt, hab ich das Polyesterharz mit ein paar Tropfen Acryl schwarz gefärbt.

Oben rechts: die gefärbte Harz/ Härtermischung mit Pinsel auf die Glasfaserteile auftragen. Es hilft, erst den Untergrund mit ein bisschen Harz zu bestreichen und dort das zugeschnittene Glasfaserteil vor dem Bestreichen quasi “aufzukleben”.

Trotzdem isses ein elendiger Schweinkram.

Kunstharz riecht ungesund, deswegen Raum lüften- aber keinen Durchzug erzeugen (wegen der Glasfaser).

Übrigens: die Bilder können mit Rechtsklick “Grafik anzeigen” bildschirmfüllend dargestellt werden.

|

|

|

|

|

|

|

|

|

|

Oben links: Erste Schicht fertig. Mit Holzstäbchen in Form stupsen. Nicht anfassen- es klebt und piekt.

Trocknen lassen und am nächsten morgen erwartungsvoll in den Keller rennen. Wenn es geklappt hat, nächste Schicht.

Oben rechts: Zweiter Arbeitstag, morgens:

GFK ausgehärtet, Formen vom Schuh abnehmen. Alufolie und Draht lassen sich gut entfernen. Jetzt die Formen Trimmen mit Scheren und Schleifpapier (Handschuhe tragen). Staubsauger auch hier großzügig benutzen!

Next Step: Nacharbeiten mit feinerer Matte- Innen ohne, Außen mit gefärbtem Harz; man sieht, wo das Material zu dünn ist. Verstärkt werden vor allem die inneren Seiten, wo später der Steg eingeklebt wird, und die Spitzen. Materialdicke: nicht besonders; (nicht mehr als 2 mm); man will es noch flexibel haben. Wieder gut trocknen lassen.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oben links: Zweiter Arbeitstag, nachmittags.

GFK ist trocken, Trimmen fertig (links lose auf Schuh aufgelegt). Die dicken Sohlen der Buffalos biegen sich beim Gehen nicht, weswegen die GFK- Überzüge auch keine "Zehengelenke" brauchen. Die Sohle kommt dafür vorn etwas hoch und das GFK-Chassis macht diese Biegung mit. Es berührt nirgendwo den Boden.

Oben rechts: Innen komplett mit Pattex und Stoff ausgekleidet (Kontaktklebeverfahren). Die Form kann also (theoretisch) zwar brechen, aber nicht einreißen. Ich nehm billigen, nicht dehnbaren Stoff (Farbe ist in diesem Fall egal, es kommt noch Acryl drüber).

Jetzt über Nacht trocknen lassen.

Weiterer Verlauf: Stege montieren und Schaumstoff- Aufbau. Die Beine der Rüstung münden in überbreite "japanische Mech-Fußgelenke"; die Schuhe werden mit einer zweiten solchen "Riesenmanschette" diese Form aufnehmen und sollen die Füße gedrungen und "hufig" wirken lassen. Schließlich: wer will schon Riesenfüße wie ein Zwerg haben? ... Es sei denn natürlich, man wäre einer: wir strecken den Zwergen unsere Hand in Freundschaft entgegen- schräg nach unten :)... (T. Pratchett)

Zum Finger reinigen (egal ob Farbe, Harz oder irgendwas) nehm ich übrigens Nagellackentferner (billigen von Roßmann).

|

|

|

|

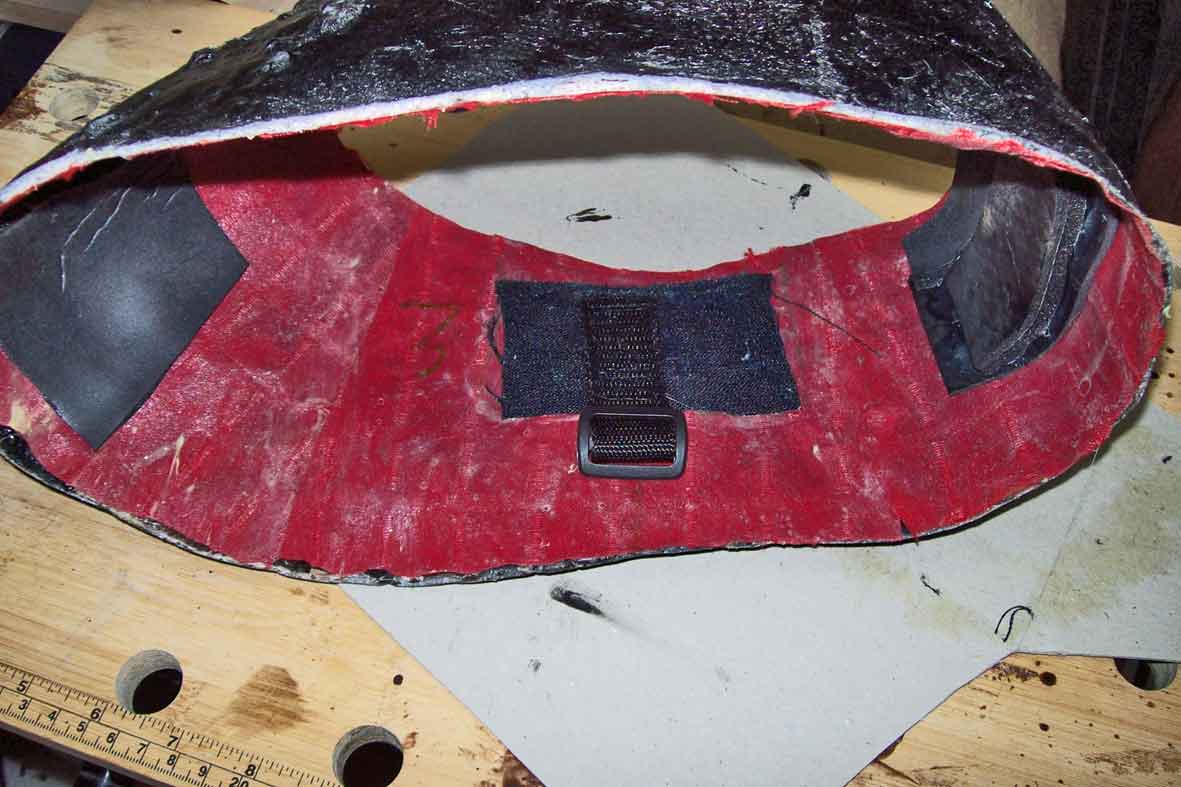

Oben: Dritter Arbeitstag: Das Innenleben. Wie hält man die GFK- Hüllen auf den Schuhen?

Nach oben können die Schuhe nicht raus (sie werden von unten "eingebaut", siehe Bild weiter unten). Die GFK-Form liegt gut auf, was also bleibt, ist die Sicherung nach unten mit Stegen. Ich möchte welche aus Gurtband, das sich beim letzten Monster mit Nullverschleiß bewährt hat. Trotzdem: Falls sie durchscheuern und reißen, müssen sie schnell ersetzt werden können, dürfen also nicht fest verklebt werden.

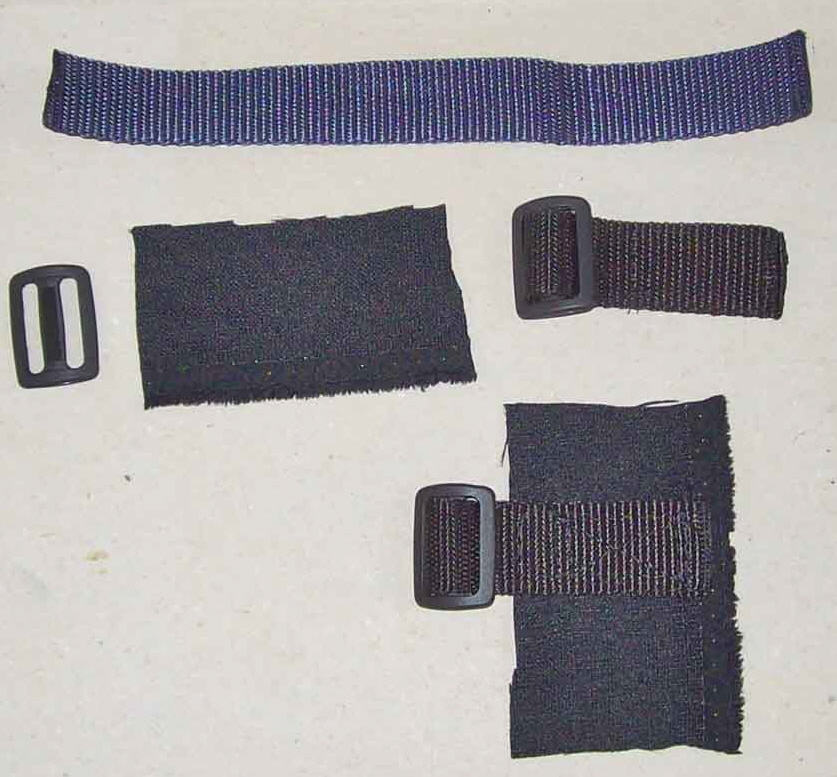

Oben links: Dafür nehm ich die abgebildeten Kunststoffschließen (Quelle: Baumarkt. Sie sind eigentlich nicht zum Festlegen eines Bandendes, halten aber, wenn der Gurt "zurückgeschlauft" wird.

Platz der Gurte: am Punkt des geringsten Druckes: Zwischen Absatz und Vorderfuß. Woanders würde nicht funktionieren, weil das Polyester des Gurtbandes zwar beliebig Zug, aber keine Reibung aushält.

Die Schließen werden zunächst in Gurtband vernäht. Gurtband kann man aber nicht kleben, deswegen kommt aus Stoff eine "vergrößerte Oberfläche" dran. Die kann man kleben (Pattex- Kontaktklebeverfahren).

Oben rechts: Das Innenleben mit eingeklebten Schließen. Die Schaumstoffstücke vorne und hinten verbessern den Sitz der Schalen und verhindern Abrasion am Schuh. Falls sie abgehen, kleb ich vor Ort aus der Reparaturkiste neue an. Und falls eine Schließe bricht? Ich hab 2x Ersatz dabei.

Nochmal alles gut trocknen lassen.

|

|

|

|

|

|

Links: Volumenaufbau.

Wer seine Füße nach vorne verlängert, behindert sich sehr stark. Da das Schaumstoffmonster aber nunmal seinem Volumen angemessene Füße braucht, will ich sie verbreitern und "hufig" aussehen lassen. Dazu montiere ich eine auf 3 Abstandhaltern querliegende Manschette, die die Form des Beinabschlusses der Rüstung aufnehmen soll. Rechts das "Einbauprinzip" des Schuhs: in diesem Winkel (der beim Tragen niemals vorkommen kann) wird der Schuh "reinrangiert". Er kann von oben geschnürt werden. Mit mir drin ist die GFK- Hülle so verliersicher.

|

|

|

|

|

Die GFK- Hülle liegt eng am Schuh, aber der Schaumstoffmanschette droht Gefahr durch abreißen: Auf ebener Erde berührt das Konstrukt den Boden nicht- aber bei unebenem Boden könnte z.B. eine Erhebung neben dem Schuh, aber noch unter der Verbreiterung das Ganze stark unter Spannung setzen und ev. beschädigen.

Deswegen hab ich mich entschlossen, die Manschette "weich", also aus Schaumstoff zu bauen. Sie ist mit Stoff unterklebt, um sie reißfest zu machen und liegt auf 3 Abstandhaltern (links, rechts und Mitte) relativ hoch oben am Schuh (für möglichst viel Bodenfreiheit). Meine Hoffnung ist, das bei Beschädigung immer nur einer dieser Klebepunkte abreißt und damit insgesamt nix verloren geht. Die überstehenden Teile der "Flügel" der Manschette sollen bei Berührung nachgeben und damit harten Kontakt (und Beschädigungen) vermeiden.

Soviel zur Theorie.

Um Dinge mit kleiner Auflagefläche auf GFK zu kleben, ist Pattex nicht perfekt geeignet... ein 2-Kompenenten- Epoxidharzkleber für GFK (z.B. Uhu sofort/ schnell/ oder endfest; je fester, desto teurer und fester) ist hier die Wahl der Waffen. Ich hab “Sofortfest” genommen, weil der am schnellsten handfest wird und eine superfeste Verbindung mir auch nicht hilft, wenn bei einem Unfall statt der Klebestelle eben die erste Lage Schaumstoff abreißt.

|

|

|

|

Oben links: Anprobe ohne Hakama (im Hintergrund das für den Oberkörper vorgesehene neue "Kettengewebe"). Jetzt ist der Moment für Änderungen (im Klartext: wenn sich was berührt- neu machen). Die rechte Beinmanschette legt sich beim Bewegen gut über ihr Pendant auf dem Schuh- die linke nicht (GFK- Spann zu hoch. Schei...). Ich hab mich entschlossen, damit zu leben (GFK einfach noch mehr zurückschneiden) und es nur ein bisschen bereut. Außerdem drängte mal wieder eine Deadline...

Die scheinbar weiten, aber für reibungslose Bewegung nötigen "Spaltmaße" werden später mit Fellteilen, Stoffmanschetten und dem unteren Hakamasaum ausreichend kaschiert.

Oben rechts: fertig.

Das nicht richtig sitzende Chassis ist korrigiert, Überschuhe bemalt und befellt. Der hintere Teil des Fußes ist schwarzes Zottelfell- ob das nun ein Huf oder Fellstiefel ist, überlassen wir der Fantasie des Betrachters.

Die Lücke zwischen Schuh und Überschuh vorne ist mit einer befellten Lasche geschlossen, die mit Klettband befestigt den Platz des alten Polsters einnimmt.

Obwohl das Ergebnis auf diesem Bild nicht wirklich spektakulär aussieht, bin ich zufrieden: Gewicht des Überschuhs: Fast nix (soll auch so sein- dafür ist die Sohle der Buffalos sowas von schwer).

Volumenvergrößerung (im Gegensatz zum Schuh vorher): erheblich.

Behinderung beim Laufen: Null.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bilder oben: Nach dem Spiel (Zeit der Legenden 2013 bei nassem, matschigem Wetter)

Die Arbeit im Gelände bestätigt meine Theorie, seitliche Anbauteile an Füßen nicht bis zum Boden reichen zu lassen: eine leichte Unebenheit im Boden neben der Sohle, aber unter dem Anbauteil verursacht Scherkräfte von über 100 kg- keine Chance für Klebstoff. Deshalb sind die Befestigungspunkte erst 3 Finger breit über dem Boden und das, was weiter runterhängt, gibt nach. Und wenn doch eine Klebestelle abreißt, wird die Manschette von den beiden anderen trotzdem gehalten und der Abriß kann später einfach wieder geklebt werden.

Die Performance inplay war völlig ok- ob ich die Verkleidungen nun über den Plateauschuhen trage oder nicht ist kein Unterschied. Hab sie mit Absicht nicht geschont und bin nur aus wirklich tiefem Matsch rausgeblieben (um nicht auszurutschen).

Oben links: Nach Einsatzende. Man sieht, das die Stege genau da geblieben sind, wo sie sein sollen. Sie haben keine Reibung bekommen (weil zwischen dem Profil) und kein Wasser aufgenommen (was sie Lederriemen überlegen macht).

Oben rechts: Nach dem Säubern: Nullverschleiß! Die Füße sind tatsächlich das einzige Teil der Rüstung, das während des Spiels nicht repariert werden mußte.

Fazit: Das Prinzip funktioniert und kann für Plateausohlen empfohlen werden- immer mit dem Gedanken im Hinterkopf, das es grundsätzlich natürlich keine besonders gute Idee ist, mit Plateaus (egal bei welchem Wetter) durchs Gelände zu rennen....

|

|

|

|

- - -

|

|

|

|

Soviel zu meinem ersten GFK- Projekt. Natürlich bin ich stolz drauf, möchte aber hier nochmal sagen, das die Stärken des Materials eigentlich woanders liegen: nämlich im Abguß der Negativform einer Skulptur statt des hier gezeigten Positivbaus (= also wo das, was man baut, auch gleich das Endprodukt ist)

Wer wissen will will, was ich meine, kann noch kurz einen Abstecher zu Propworx machen: Florian baut filmreife Unikate aus modernem Materialmix: unter anderem Rüstungen und Helme, bei deren unvorbereitetem Anblick normale Bastler schwere, nicht therapierbare Minderwertigkeitskomplexe kriegen. Hier ein Link zu Sanders Galerie bei DeviantArt:

http://bloodworxsander.deviantart.com/gallery/

Und zu Propworx (er übernimmt auch Aufträge):

www.sander-propworx.de

Und? Wieder da? Unglaublich, oder? Ich hab einige der Helme im Original gesehen: das ist GFK (und anderes). Und der beste Grund, seinen eigenen Kram auf Vordermann zu bringen- immerhin könnte einem auf dem Spielfeld sowas begegnen, und wir wollen schließlich nicht allzu underdressed wirken...

Von hier aus viel Erfolg beim Aufrollen der Filmrequisitenindustrie und danke für die beeindruckenden und inspirierenden Beiträge zum Spiel!

last edit oct 2016

|

|