|

|

|

|

|

Above: the clay sculpture

The sculpture was made free-handed onto a plaster mould of the head. Material is customary modellingclay (about 10 kg, cost: 8 €; almost all was used up).

Preliminary work: the plaster “head” was first covered with a 2-cm thick layer of clay to ensure a suitable loose fit of the helmet to accomodate padding (left picture). A toothpick with a 1- and 2-cm-mark is a suitable control instrument. The clay can be smoothened with a normal knife blade.

Second left picture: the eyeholes are cut free for reference.

Right pictures: the actual modelling of the helmet: holed visor, bottom edge and mounting points for the horns. The surface is irregular and dented to later depict rusty metal.

Amount of time needed until now: about 3,5 hours.

|

|

|

|

|

|

|

|

Above: Building of the casting mould; the clay sculpture is covered with silicone

Left picture: spray varnish seals the clay to prevent desiccation or watering down during the casting process.

Middle/ right pictures: The sculpture is covered with transparent silicone from a DIY- store. Silicone is very sticky- Emek recommends soap water and rubber gloves to cope with this. Expensive silicone works better than cheap stuff. The better you succeed in precisely covering the sculpture´s details the less time you´ll have to spend later to fix inaccuracies.

The first layer of silicone is now covered with a second, thicker one. Onto this “lumps” are placed whose purpose is to keep the silicone form from moving in the plaster cover that now follows. Silicone is very flexible and has to be stabilized by a solid cover.

Material used: 6 tubes of silicone à 310 ml (18 €,-), 3 pairs of rubber gloves.

Building time is now 6 hours.

|

|

|

|

|

|

|

|

Above: the silicone cover is plastered in and the actual helmet is built by linig it with GRP.

The silicone form is covered with plaster bandages which completes the negative casting mould (one could also use GRP or expanding foam for this purpose). Now the clay sculptur is take out and the building process of the actual helmet begins. For this project the form consists of only one part.

“GRP” means “glass reinforced plastic”. The “glass” here means a non- woven fabric that is abailable in different qualities from “fine” to “ coarse”. “Plastic” is a liquid or half- liquid resin. It is mixes with a hardener and rigidifies on contact with air. Resin can be used with or without fleece fabric, which will stabilize the brittle resin.

When cast into the mould the resin will ideally flow into the details, thus reproducing the original sculpture. Further layers of resin with fleece stabilize the work piece and make it thicker. The stuff called “resin” normally is polyester- or epoxy. It can be coloured with special pigments or a little acrylic.

In den Bildern oben sieht man die mit Gips verstärkte Silikon- Negativform und die Innenseite des GFK- Werkstückes. Einzelne Fasern stehen über den Rand und werden später abgeschnitten.

Die erste Schicht (die im fertigen Werkstück die äußere ist) wurde mit ca 4x10 cm großen Stücken sehr feinem Vlies ausgekleidet, die nächste Schicht mit gröberem.

Die Auskleidung erfolgt mit Pinseln. Wenn das Harz am Pinsel trocknet ist er unbrauchbar, daher sollte man eine ausreichende Menge an Pinseln vorhalten.

Der Helm wird auf diese Art sozusagen “von Außen nach Innen” gebaut- je mehr Schichten man baut, desto dicker werden die Wände und desto enger wird der Helm: das muß beim Formbau mit eingeplant werden, denn es soll ja noch genug Platz für Polsterung sein.

Dieser Helm besteht aus insgesamt 5 Schichten.

Das GFK erscheint silbern, weil dem Harz entsprechende Pigmente zugegeben wurden- wenn also im Einsatz später Farbe abgeht, sieht die Stelle nicht “GFK- gelb” aus.

Material: 1 Dose Resin (1000 gr, 15,€), Vlies und grobe Glasfaser (14,- €), 1 Packung grobe Pinsel, Gummihandschuhe, Gipsbinden.

Inzwischen sind 8,5 Stunden Bauzeit vergangen.

Am Hintergrund der GFK- Bilder sieht man: ab jetzt wird im Freien unter Einhaltung der notwendigen Arbeitsschutzmaßnahmen gearbeitet.

|

|

|

|

|

|

|

|

Oben: Der Helm als Resin/ GFK- Abformung des Tonmodells. In der Nahaufnahme rechts erkennt man, das die Details nicht 1/1 übetragen wurden, sondern an einigen Stellen unvollständig erscheinen. Das liegt an der Art der verwendeten Materialien: extra zu diesem Zweck produziertes Gießsilikon und -resin (Kunstharz) würde die Details einer Form besser abbilden- allerdings zu einem vielfachen des Preises!

Nach dem Abschneiden der überstehenden Ränder mit Messer und Metallsäge lautet die gangbare Lösung für dieses Projekt: Schleifpapier, Dremel (eine biegsame Welle mit verschiedenen Schleifköpfen) und Glasfaserspachtelmasse.

Übrigens muß jeder Abguss nachbearbeitet werden- dieser hier nur etwas mehr; dafür gibts ihn zu erheblich reduzierten Kosten (Spachtelmasse: 6,- €).

Arbeitszeit bis jetzt: 13,5 Stunden, nach denen man einen selbstgebauten, passenden Fantasy- Helm in der Hand hält!

|

|

|

|

|

|

Links: Und wie man hier sieht, ist das Werkstück nach 62 gut investierten €uro und 17,5 Arbeitsstunden bereit zum bemalen und Hörner ansetzen (alle modellierten Details sind abgebildet, Sichtlöcher gebohrt).

Der Helm ist stabil genug, um tatsächlich vor Larpwaffen zu schützen (angemessene Polsterung vorausgesetzt) und hat in etwa die Konsistenz eines Kunststoff- Bauhelms: leicht flexibel (muß er sein, sonst bricht das Material bei Beanspruchung), insgesamt aber aufgrund der gewölbten Oberflächen sehr robust.

|

|

|

|

|

Oben: Bemalt mit angesetzten Schrauben für die Hörner. Der GFK- Eindruck ist verschwunden; Bauweise und Farben fangen die korrumpierenden Einflüsse der Chaos auf einen Metallhelm perfekt ein- aufgedunsen, mit ausschlagähnlichen Roststellen signalisiert der Helm sogar ohne jegliche Embleme die Zugehörigkeit des Kriegers.

Selbst für Chaos- Unkundige lautet die unmißverständliche Botschaft: das ist keiner von den “Guten”- und vermutlich hat er irgendwas ansteckendes... .

|

|

|

|

|

|

|

|

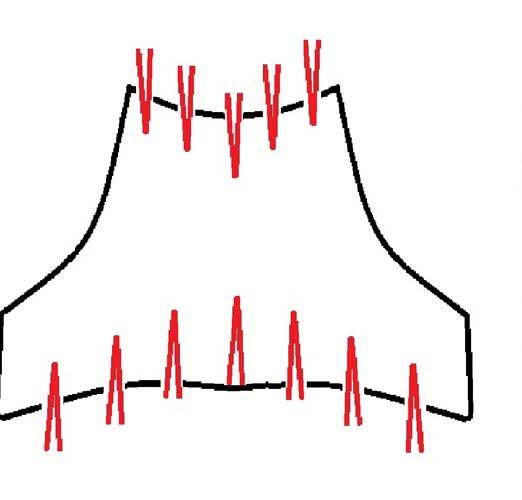

Oben: Die widder/ geweihähnlichen Hörner müssen aus Sicherheitsgründen biegsam sein und sind deshalb aus Schaumstoff geschnitzt. Der ist aber nicht reißfest- deswegen gibt es einen von außen nicht sichtbaren mehrlagigen Ledereinsatz, der mit Uhu Kraft oder Pattex Classic das Horn sicher mit der Verschraubung auf dem dem Helm verbindet. Die große Unterlegscheibe ist aus einem Kronkorken improvisiert.

Zuerst wurde die Unterseite der Hörner grob aus 1 cm dickem Schaumstoff ausgeschnitten und mit der Ledereinlage verklebt. Die mehrlagige Oberseite ist zunächst nur bis zur Befestigung aufgeklebt, damit die Hörner montiert, positioniert und sicher verschraubt werden können.

Erst dann wurden sie fest verklebt und fertig geschnitzt. abgeschliffen und mit einem Heißluftfön geglättet. Die Hörner sind mit Uhu bzw Pattex versiegelt, mit Acrylfarben bemalt und wiederum mit Klarlack versiegelt.

Unten: Und damit ist der Helm nach 25 Stunden Bauzeit (gerechnet ohne Fehlversuche) und 74,- € Materialkosten fertig.

|

|

|

|

|

|

|

|

Der Harnisch; Aufbautechnik

(Grundform bauen und Werkstück durch Materialauftrag auf diese Form “direkt” erzeugen)

Der zweiteilige Harnisch ist ebenfalls aus GFK, jedoch in einer anderen Arbeitsweise als der Helm entstanden: einen ganzen Panzer modellieren, eine Negativform bauen und dann das Werkstück abformen ist sehr aufwändig und auch teuer, deswegen wurde hier auf eine grob vorbearbeitete Form ohne voherigen Negativabdruck direkt Material aufgebaut.

Hier ist die letzte aufgetragene Schicht die oberste; diese Technik bildet Details also nur schlecht oder gar nicht ab. Man bringt Verzierungen daher später auf.

Die Form, auf der später die Rüstung aufgebaut wird, besteht bei diesem Projekt aus Schaumstoff; der ist günstig und bearbeitungsfreundlich: man kann ihn schnell und gut schneiden, schnitzen, kleben, wölben und thermoplastisch formen.

|

|

|

|

|

|

Links: Schaumstoff wölben

Das Bauteil wird v- förmig eingeschnitten und wieder verklebt, bis die gewünschte Wölbung erreicht ist. Fehler und Risse können einfach durch wiederzusammenkleben korrigiert werden.

Unten: Der untere Abschluß der Platte ist ein thermoplastisch geformter Schaumstoffstreifen (mit dem Heißluftfön bis Erweichungsgrenze erhitzt und dann geformt. VORSICHT mit dem Ding beim Arbeiten und ablegen!).

|

|

|

|

|

Ab jetzt wird wieder draußen gearbeitet. Oben im Bild die Atemschutzmaske- Harzdämpfe sind gesundheitsschädlich.

Verwendetes Werkzeug: scharfes Messer, Heißluftfön, Schaumstoffschnipsel zum Kleber auftragen

Kosten bisher: Schaumstoffmatte 8,- €, 1 Dose Uhu Kraftkleber 13,- €

Bauzeit: 2,5 Stunden

|

|

|

|

Oben Mitte und Rechts: Ober- und Unterteil des Harnisch sind verbunden, bemalt und weiter verziert. Die aus dem Bauch quellenden Eingeweide sind für die Anhänger dieses speziellen Gottes völlig normal und behindern den Krieger nicht weiter...

Durch die Farben verschwinden die Originalmaterialien und ein völlig neuer Eindruck “wie aus einem Guß” entsteht:

Werkstück abschleifen (Atemschutz tragen! Sicherheitshalber mit noch ein paar Ausrufezeichen extra: !!!!), Grün und Kupfer lackieren, Wash schwarz.

Der Rücken des Panzers besteht aus vernähtem Leder, das mit Schrauben und Muttern am GFK befestigt ist.

Materialien: Glasfaser 15,- €, Pinselset 3,50 €, Farbpigmente (optional) 4,50 €, Schrauben & Muttern 6,- €.

Mit anderen Worten: in weiteren 17 Arbeitsstunden ist für 76,- € ein robustes, zum Helm passendes Unikat entstanden, das in Metall niemals diese aufgedunsene Anmutung entwickeln könnte und außerdem zu schwer zum Tragen wäre.

|

|

|

|

|

|

Allerdings ist es mit Helm und Harnisch allein lange nicht getan: Es fehlen noch Unterkleidung, Anbauteile (für Arme und Beine) und Volumengeneration, um den Schulterbereich zu verbreitern.

Links: Anprobe. Helm und Harnisch, Arme und Unterkleidung.

Die überbreiten Beinschienen sind mit Schaumstoff auf handelsüblichen Knie- protektoren aufgebaut.

Rechts: Fertige Beinpanzerung. Die Protektoren erhalten mit Schaumstoff ihre neue Form, GFK und Stoff sorgen für Stabilität.

Schulteraufbau aus Schaumstoff

Unten: Details der Beinschienen mit mehreren Grün-, Gelb- und Brauntönen.

|

|

|

|

|

|

Oben: Volumenaufbau der Schultern. Stoff sieht nicht von allein so aus- jedes Bestandteil ist gefärbt, individuell zerfetzt und muß “larpsicher” befestigt werden. Die gesamte Baugruppe “Buckel und Mantel” ist ein zusammenhängendens Kostümteil.

|

|

|

|

Oben Links: Beinkachel aus Kunststoff- Abflußrohr mit Appplikation

Oben Rechts: übergroßer “Handschuh” aus Weichschaumstoff geschnitzt

Was Emek hier zeigt, ist weder “einfach” noch “billig”- das Abbilden von modellierten oder geschmiedeten Originalen aus Negativformen in Resin und GFK ist die High- End- Lösung der Profis für den Fantasy- Rüstungsbau: in den meisten modernen Big- Budget- Filmen sehen wir heutzutage gar keine Metallrüstungen mehr, sondern so etwas- normalerweise allerdings von Teams aus Spezialisten verschiedener Richtungen (Skulptur, Formenbau, Abgußtechnik, Kostümbildner).

Hier wurde mit Talent, Improvisationsgeschick und Durchhaltevermögen sozusagen im Alleingang so ein ein Projekt realisiert und aufs Spielfeld gebracht.

Glückwunsch zum Gelingen und Danke für Bilder und Erfahrung teilen!

|

|